Il existe de nombreux matériaux d’âme utilisés dans la fabrication des cordages (p. ex. Vectran®, PBO, polypropylène, chanvre, nylon, etc.), mais la grande majorité des cordages modernes sont basés sur une âme en polyester ou, de plus en plus, en Dyneema®. Découvrez une introduction simple aux avantages et aux faiblesses de ces deux types de cordages : cordage Dyneema et cordage polyester.

Cordage polyester

Le cordage polyester est très utilisé car il combine résistance, faible allongement, résistance à l’abrasion, durabilité et prix modéré. Les fibres de polyester sont très fines (env. 0,02 mm de diamètre) avec une densité de 1,38, ce qui signifie que le cordage ne flotte pas.

Contrairement au nylon ou au polypropylène, le polyester est relativement raide et tout allongement de la fibre est généralement minimisé par un procédé de thermofixation lors de la fabrication, ce qui se traduit par très peu de fluage sous charge. Il conserve également sa résistance lorsqu’il est mouillé, contrairement au nylon. Le polyester a un point de fusion d’environ 240 oC et présente une excellente résistance aux UV et à l’abrasion ; il est également non conducteur.

Cordage Dyneema

Dyneema est une marque du fabricant DSM, pour un polyéthylène à très haut poids moléculaire (UHMWPE). Il présente des chaînes moléculaires très longues, extrêmement résistantes, notamment après avoir été alignées par étirage. Les molécules sont profilées, ce qui empêche l’interaction chimique et explique ses propriétés déperlantes, son toucher glissant et sa résistance aux produits chimiques.

Le cordage Dyneema a une densité d’environ 0,95. Il flotte donc et sa résistance n’est pas affectée par l’eau. Son point de fusion se situe autour de 145 – 152˚C, ce qui est assez bas par rapport à d’autres cordages, et une chaleur excessive a un impact notable sur la longévité des propriétés du cordage. Son autre faiblesse a traditionnellement été le fluage sous charge constante, mais les fabricants réalisent des progrès importants à chaque nouvelle génération de fibre.

L’UHMWPE a un coefficient de frottement très faible et est aussi « glissant » que le Téflon. Il est également autolubrifiant, ce qui signifie que les niveaux de frottement inter-fibres sont faibles et, par conséquent, la fatigue des fibres est très réduite. Il fonctionne extrêmement bien dans les renvois (contrairement à certains aramides et au PBO) et présente une excellente résistance aux UV.

Matériau | Avantages | Inconvénients |

Polyester | Excellente résistance aux UV Résistant avec un allongement modéré Bonne résistance à l’abrasion Conserve sa résistance lorsqu’il est mouillé Bonne maniabilité Bonne résistance chimique Prix modéré | Coule Relativement raide à manipuler |

Dyneema® | Très résistant Très faible absorption d’eau Résistant aux UV Très résistant aux produits chimiques Excellente résistance à l’abrasion Léger et flotte Bonne flexibilité / résistance à la fatigue Performant dans les renvois | Glissant et difficile à nouer Faible point de fusion – la chaleur peut être un problème Flue sous charge constante Relativement cher |

Types de cordage Dyneema

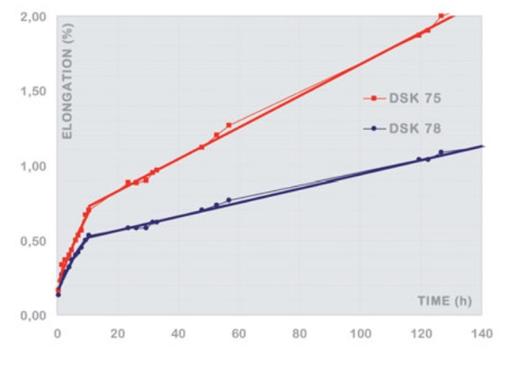

L’introduction du SK75 en 1996 a conduit à l’adoption généralisée du cordage Dyneema dans l’industrie de la voile. Cependant, son utilisation s’est presque tarie et a été remplacée par le SK78 (2003), qui offre la même résistance mais un fluage 3 fois inférieur, une durée de vie plus longue et une meilleure résistance à la fatigue que le SK75.

Source Gottifredi Maffioli: Comparaison des propriétés de fluage entre les cordages Dyneema SK75 et SK78 à 25˚C et sous une charge statique moyenne égale à 25 % de la charge de rupture.

Le SK90 a été introduit en 2009 et, bien qu’il offre un gain de résistance par rapport aux SK75/78 d’environ 10 à 15 %, il présentait les mêmes caractéristiques de fluage que le SK75 (!) et n’est plus largement utilisé.

Le DM20 (2012) a été développé spécifiquement pour l’amarrage longue durée d’installations fixes, p. ex. des plateformes pétrolières. Les performances de fluage de la fibre ont été améliorées de façon spectaculaire : en effet, le DM20 ne présente pratiquement aucun fluage (0,5 % sur 25 ans).

Malheureusement, le compromis a été une résistance et une rigidité inférieures à celles du SK78, ce qui a limité son applicabilité pour les usages nautiques de plaisance. En théorie, un fluage nul en ferait un candidat idéal pour le gréement dormant (haubans/étais), mais la faible résistance et la faible rigidité impliquent une pénalité de diamètre importante par rapport à d’autres matériaux (câble, barreau, PBO ou carbone) pour atteindre la même rigidité. Pour les drisses et les écoutes, le fluage à long terme n’est pas réellement un problème majeur et, par conséquent, il n’apporte pas de véritable avantage au gréement courant.

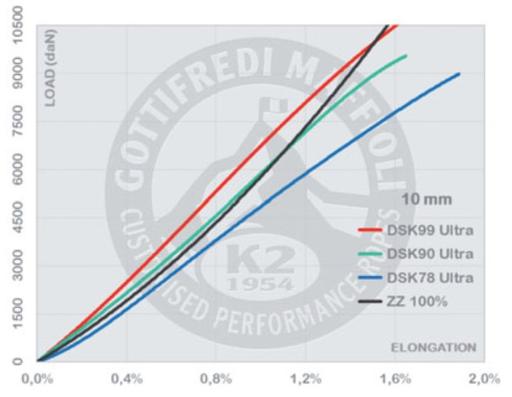

Le SK99 est arrivé sur le marché en 2013 et constitue la dernière offre de DSM pour le cordage Dyneema. Le SK99 est 20 % plus résistant et 40 % plus raide que le SK78, tout en conservant les mêmes caractéristiques de fluage.

Source Gottifredi Maffioli : graphique comparatif de l’allongement élastique de tresses simples de même diamètre (10 mm) dans différents matériaux.

Ainsi, après 20 ans de développement et de progrès, le SK78 est devenu la norme de l’industrie nautique pour les cordages de yacht, le SK99 se taillant une réputation amplement méritée comme matériau d’âme de performance ultime disponible.

Marquage SK sur le cordage Dyneema

Pourquoi tous les différents types de cordage Dyneema sont-ils marqués « SK » !?

Réponse : le SK fait référence aux deux principaux inventeurs de la fibre Dyneema moderne : Paul Smith et Rob Kirschbaum, qui travaillaient tous deux chez DSM Dyneema aux Pays-Bas.

DSK est également couramment utilisé et le « D » signifie cordage Dyneema. Le DM20, en revanche, était un développement fondamentalement différent de DSM, qui l’a commercialisé sous le nom Dyneema® Max (DM)20.

Si vous avez des questions sur le cordage Dyneema, n’hésitez pas à nous envoyer un e-mail à [email protected], ou cliquez sur le lien ci-dessous pour découvrir toute notre gamme :

Introduction au cordage Dyneema dans les cordages modernes de voilier